Amikor ipari robotokra gondolunk, általában az összeszerelő üzemekben használt monstrumok jutnak az eszünkbe. Ezek általában el vannak zárva a munkások elől, de a ketrecükben sokkal gyorsabban és pontosabban végeznek el egy-egy műveletet, mint az ember. Nehezebb elképzelni, hogy egy robot egy közepes méretű magyar cégnél dolgozzon, az emberek között, mert olyan csúcstechnológiát feltételezünk, amely drága, és a magyar munkásbéreket nézve a megtérülése esélytelen.

Ezért is lepődtünk meg, amikor Jürgen Von Hollen, a dán Universal Robots (UR) elnöke azt mondta nekünk, az ő robotjukat bármilyen kisméretű cégnek megérheti munkába állítani. Sőt, kimondottan arra fejlesztenek, hogy a technológiát levigyék a kis- és közepes vállalatok költségszintjére.

Erre persze rögtön azt válaszoltuk, hogy ami Dániában kisvállalkozás, az árbevétel és létszám szerint Magyarországon általában már közepes, vagyis valószínűleg másról beszélünk, amikor ugyanazokat a szavakat használjuk. Ráadásul nálunk szinte minden céges fejlesztés uniós támogatásból megy, és a pályázatok elbírálásánál (a gépbeszerzések kivételével) általában a munkahelyteremtést, nem pedig a megszüntetést szokták díjazni.

Von Hollen azonban egyáltalán nem lepődött meg ezen.

Nézze, nemrég eladtunk egy robotot egy kétfős amerikai mikrovállalkozásnak, amely helyben gyárt turistáknak ajándéktárgyakat, 3D printerrel. A robot átvette a printer kezelését, megszabadította a két alkalmazottat a hozzáadott értéket alig termelő feladatsortól, így ők most már teljes munkaidejükben az értékesítésre koncentrálhatnak. Az ilyen esetekben is úgy szoktunk számolni, hogy a megtérülés 12-24 hónapon belül van

– mondta a robotgyár elnöke.

A dolog lényege, hogy a UR-nél ma már teljesen másképp tekintenek a robotizációra, mint amihez mi hozzászoktunk. Nem a bonyolult ipari műveleteket akarják elvégeztetni a gépekkel, pont ellenkezőleg,

az ismétlődő, unalmas, kevés hozzáadott értéket termelő folyamatokat akarják automatizálni.

Azzal érvelnek, hogy pont Európa legfejlettebb ipari régióiban a legnagyobb a munkaerőhiány, ami azt bizonyítja, hogy a robotok nem veszik el az emberek elől a munkát. A robot csak lehetőséget ad arra, hogy a legsilányabb munkafolyamatoktól megszabadítsa az embert, akit más, értékesebb feladatokra tudnak átcsoportosítani, és ezzel megoldható a munkaerőhiány problémája is.

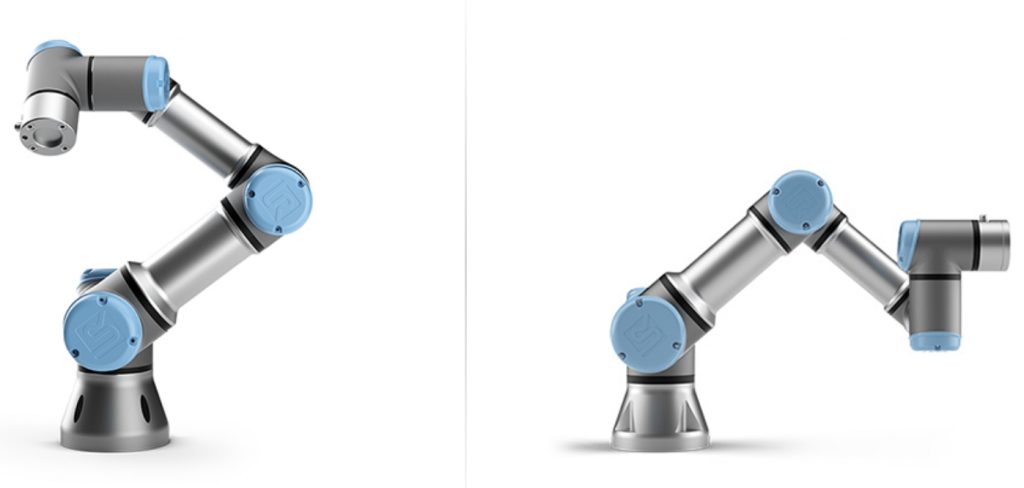

A kép akkor kezd tisztulni, amikor Von Hollen bemutatja a robotot, amiről beszél. A gép felépítése borzasztóan egyszerűnek látszik, az egész szerkezet egy beépített motorokkal hat ponton forgatható kar, amely három méretben készül. A kar végén azonban alapesetben semmi nincs, így elsőre el sem lehet képzelni, hogy mit lehet egy ilyen szerkezettel egyáltalán csinálni.

A Universal Robots ipari robotkarja. Fotó: Universal Robots

Bonyolult dolgokat sokan tudnak fejleszteni, egyszerűen használhatót azonban sokkal kevesebben, ez a skandináv k+f hagyomány lényege. Emlékszünk még az első Nokia telefonok menürendszerére, amely éppen mindig azt a menüpontot ajánlotta fel, amit aktiválni akart a felhasználó?

A UR nem tudja, ezért nem is akarja kitalálni, hogy a cégek mire szeretnék használni a robotkart. Ezért nincs semmi a motorokkal felszerelt csőváz végén. A UR csak az alaphardvert adja, és meghatározza az ahhoz tartozó technológiai szabványokat, de bárkinek megengedi, hogy bármilyen végződést fejlesszen hozzá.

A Universal Robots üzeme Odensében. Fotó: UR

Ha a felhasználó például csavarozni vagy hegeszteni akar a robottal, akkor vagy készít hozzá egy csavarozó/hegesztő fejet, vagy megveszi mástól, aki már kifejlesztette a sajátját. Olyan, mint amikor az okostelefon-felhasználók alkalmazásokat telepítenek a mobiljukra. Ahogy a telefongyártó is beengedi a külső fejlesztésű applikációkat az áruházába, hasonló módon a UR is összehozza a csavarhúzó-fejet kereső cégeket a gyártókkal.

A kar a hatósugarán belül tetszőleges helyzetbe vezérelhető, majd átirányítható egy másik, harmadik vagy sokadik pozícióba, ahol a végére illesztett fejnek megfelelő műveleteket el lehet vele végeztetni.

Alapszinten a kar programozása elképesztően egyszerű. A dánok olyan tabletes interfészt fejlesztettek, amely zéró informatikai tudással is viszonylag hamar kezelhetővé teszi az egész rendszert. Nulláról indulva körülbelül 10 perc alatt lehet rájönni a fontosabb funkciók működésére, ekkor már képes az ember arra, hogy például a robotkarral megfogjon egy játékkockát, és arrébb tegye, és átlátja, hogy milyen lehetőségeket rejt a technológia. Aki többet szeretne, annak adnak online képzést – ingyen.

Fogásra fejlesztett karvéggel ellátott robotot programoz a Universal Robots fejlesztője. Fotó: UR

A végletes egyszerűsítés mellett a kisvállalati környezethez elengedhetetlen feltétel az is, hogy a UR robotjai kobotok, azaz kollaboratív robotok. Ez azt jelenti, hogy a szerkezeteket nem kell ketrecbe zárni az emberek elől, nyugodtan be lehet tenni őket például egy futószalag mellé, mert nem tudnak balesetet okozni. Ha emberbe ütköznek, azonnal megállnak.

A UR nem egy óriáscég, de gyorsan nő, tavalyi árbevétele 234 millió dollár (67 milliárd forint) volt, már több mint 34 ezer kobotot adott el, jelenleg 620 embernek ad munkát, és világpiaci részesedése közel 60 százalék. Így maga is tipikusan egy olyan közepes méretű vállalkozás, amelyet kobotokkal érdemes gépesíteni. És ez így is van: a dániai Odense ipari parkjában napi 75 kobot készül, részben kobotokkal.

Ipari robotkarok a Universal Robots dániai gyárában. Fotó: UR

Igaz, a gyártás nem teljesen robotizált, de ez nem is cél. Az viszont igen, hogy minden alacsony hozzáadott értékű munkafolyamatot kobotokkal végeztessenek el. A folyamatról nem lehet nyilvános videót készíteni, így itt csak azt tudjuk bemutatni, ahogy a gyártósorról lekerült kész gépeket éppen tesztelik (illetve azok tesztelik magukat).

Pár kilométerrel arrébb egy másik kobotgyár is található, amelyben a Mobile Industrial Robots (MiR) nevű cég gyárt olyan, emberekkel együttműködni képes robotokat, amelyek árut szállítanak, jellemzően raktárházakon belül. Az alábbi videón az látható, ahogy egy kobot a helyére rak egy szabványos raklapot, miközben kisebb társait a háttérben éppen rámpákon közlekedés közben tesztelik. (Az összes kobot magától navigál, és ha egymás útjába kerülnek, vagy emberek sétálnak el közöttük, akkor alkalmazkodnak a helyzethez, megállnak, várnak, vagy kikerülik az akadályokat, és a feladatot végrehajtják.)

A raktáron belüli anyagmozgatás olyan munka, amelyre a MiR szerint ma már tökéletesen értelmetlen emberi munkaerőt alkalmazni. Egy ember jóval nagyobb hozzáadott értéket tud termelni egy cégnek annál, hogy például egy békával vigyen raklapokat egyik helyről a másikra.

A MiR azt mondja, hogy a legkisebb, egyszerre 100 kilogramm árut szállítani képes kobotjának egy órára eső összesített költsége lízing konstrukcióban 5 euró (1600 forint) alatt van. Egy ilyen kobot akkumulátorai 2 óra alatt feltölthetők, és egy feltöltéssel 20 órát képesek működni. Ez azt jelenti, hogy egyetlen kobot praktikusan napi két műszakban tudja kiváltani egy-egy ember munkáját.

Ha egy magyar munkaadó havi nettó 200 ezer forintot ad egy raktári kisegítő dolgozónak, akkor az durván 360 ezer forintjába kerül, ami havi 176 ledolgozott órával számolva 2045 forintos órabért eredményez.

Ez azt jelenti, hogy a legkisebb és legolcsóbb raktári kobot még a magyar bérviszonyok mellett is olcsóbb, mint az ember.

A képet ugyan árnyalja, hogy a kobot kizárólag anyagmozgatásra, és arra is csak korlátozott mértékben képes, a raktári munkás viszont sok egyéb feladatot is elvégezhet, de ezzel visszajutunk az eredeti koncepcióhoz: az embert mentesíteni lehet az egyszerű, monoton, unalmas munka alól.

A kobot áramot fogyaszt, növeli a rezsiköltséget, de az is igaz, hogy ahol sikerül a teljes automatizáció, ott már se fűtés, se világítás nem kell, és a rezsi csökkenthető. A kobotok egy sötét és hideg raktárban éjjel-nappal fáradhatatlanul dolgoznak, és sosem fognak sztrájkolni a zord munkakörülmények miatt.

Az áruszállító MiR kobot legegyszerűbb verziója körülbelül 8,5 millió forintba kerül, ami éppen kétéves munkabér-költsége egy havi nettó 200 ezer forintot kereső raktárosnak. Ha viszont a kobotot két műszakban tudja egy cég dolgoztatni, akkor egy év a megtérülés ideje.

A Mobile Industrial Robots gyártósorai. Fotó: MiR

Az árumozgató kobotok sok mindent nem tudnak még. Bár jól elnavigálnak az áruval a raktáron belül, de onnan kimenni nem tudnak, és ahogy az a fenti videón is látszik, egy szabványos raklapot is csak egy előre telepített tartószerkezetre tudnak letenni vagy oda felrakni. Egy kamionból például képtelenek önállóan ki- és bepakolni, hiszen a pótkocsin nincs speciális raklaptartó, és egyébként sem mehetnek le a beprogramozott térképükről, vagyis nem léphetnek ki a rámpáról a járműbe. A gyárban azonban azt mondják, nem kell sok idő, és erre is képesek lesznek.

Élet

Fontos