A 3D nyomtatás ma már az iparban nemcsak a prototípusok hasznos kiegészítője, hanem a sorozatgyártás eszköze is lett. Több olyan speciális terület is van, ahol a nagyobb mennyiségben olcsóbb fröccsöntés helyett már inkább nyomtatni érdemes. Mára ezek is már évi több száz milliárd forintos piacot jelentenek az eszközök gyártóiak, és a leggyorsabban növekvő szereplő ezen a piacon a Formlabs, amelynek magyar kötődése is van. Április elejétől egy ötfős csapattal indultak Budapesten, és a jövőben a szoftverfejlesztés jelentős részét is Budapestre költöztetnék Amerikából.

A Formlabst 2011-ben alapította három MIT-n végzett fiatal mérnök Bostonban. A cég alapítói között ugyan nincsen magyar, mégis van egy lényeges hazai kapcsolat: Lakatos Dávid a cég fejlesztési igazgatója, aki szintén fontos tulajdonossá vált. Jelentős szerepét jól illusztrálja, hogy kulcsszerepe volt abban, hogy sikerült a cég első megfizethető 3D nyomtatóját elkészíteni.

Egy Kickstarter kampánnyal 3 millió dollár tőkéhez jutott a fejlesztőcsapat, de a 2013-ra ígért termékkiszállításokat nehezen tudták volna tartani. Dávid a BME-n diplomázott villamosmérnök szakon, majd ezt követően a holland TU Delften nanotechnológiát tanult. 2010 és 2012 között az amerikai MIT-n tanult, és eközben a Media Labben dolgoztak diáktársaival ötleteik megvalósításán. Volt olyan órájuk például, ahol azt tanulták, hogyan lehet minél egyszerűbben és gyorsabban szinte bármilyen gépet és hardvert fejleszteni.

Diáktársaival a Sold nevű szoftvercéget alapította meg, amivel egyszerűen lehetett termékeket keresni és vásárolni az interneten. Ezt két év után megvette a Dropbox 2013 decemberében. Ekkor jött a felkérés Dávid MIT-s, ukrán származású diáktársától, Maxim Lobovskytól, a Formlabs társalapítójától, hogy kellene egy kis hardverfejlesztési segítség.

Lakatos Dávid, a Formlabs fejlesztési igazgatója

Amikor a kaliforniai gyárba megérkezett Dávid, nem értette, mi szükség van rá, hiszen legalább félezer 3D nyomtató volt már a gyárban – csakhogy mindegyik selejt volt, megfelelő minőségű eszközt keveset tudtak készíteni. Ez megfelelő kihívás volt számára, hiszen 14 éves kora óta hardverekkel foglalkozott, és bár tud programozni, hosszú távon nem akart szoftverfejlesztéssel foglalkozni, ezért is örült, hogy előző startupját megvették.

A 3D nyomtatás nem egy igazán új technológia, három cég is szabadalmaztatta a 80-as években. Ezek a szabadalmak a 20 éves védelem után a 2000-es évek elején kezdtek lejárni, ezért lett népszerű a terület új cégek számára. Három alapvető technológia létezik, nagyon egyszerűen ezekről a következőt érdemes tudni:

- SLA (sztereolitográfia* Stereolithography) – a Formlabs ezzel foglalkozik, lézer segítségével folyékony műanyagot szilárdítanak meg a kívánt formában. Ez nagy pontosságú, elég stabil és ellenálló anyag, 20-30 mikrométeres felbontást tesz lehetővé.

- FDM (fúziós depozíciós modellezés*Fused Deposition Modeling) – ez a rendszer műanyag port olvaszt meg, és egy ragasztópisztolyhoz hasonlóan cseppenként építi fel a kívánt tárgyakat. Előnye, hogy olcsó és gyors, egy ilyen nyomtatót olcsó kereskedelmi termékekből meg lehet építeni. A nyomtatott tárgyak viszont nem túl tartósak és stabilak, ezért alapvetően prototípus készítésre, látványmodellek gyártására megfelelő, pontossága is csak 0,1 mm.

- SLS (szelektív lézer szinterezés*Selective Laser Sintering) – ez a rendszer műanyag porral dolgozik, és lézer segítségével egy porral teljesen feltöltött térben megszilárdítják a kívánt részeket, míg a maradék port ismét fel lehet használni. Hátránya, hogy drágább és lassabban használható, viszont tartós és nagy pontosságot tesz lehetővé. Hasonló elven fémeket is lehet 3D-nyomtatni már.

SLA berendezések már korábban is léteztek, csakhogy 70-80 ezer dolláros áron. A Formlabs azt vállalata, hogy ezt 3300 dolláros áron teszi elérhetővé. Ehhez számos trükkre és ötletre volt szükség. Az első eszközük, a Form1 fejlesztésénél a legnagyobb ötlet az volt, hogy a lézert a blue ray lejátszókból vették, ennek az ára töredéke volt más lézerforrásokhoz képest. A berendezés lelke még egy úgynevezett galvanométer, ami a lézersugarat irányítja. Az első verziónál ez okozta a legtöbb fejfájást, hiszen egy jó minőségű ebből több száz dollárba kerül. Ezért repülőre ültek, és Kínában a diszkólézereket kezdték vizsgálni, hogy melyikben hogyan működik, kiválogatták a legjobbakat, amiket tesztelek saját szoftverekkel is – így már ebből is lett filléres alkatrészük. A második generációs eszköznél saját galvonométert terveztek és gyártattak le – Dávid büszkén meséli, hogy Magyarországon – , ez még pontosabb és megbízhatóbb.

2018 nyarán szállt be egy újabb befektető a cégbe 15 millió dollárral, és így már 104 millió dollárra nőtt a teljes befektetés – ez már a negyedik befektetési kör volt. A céget a befektetők már 1 milliárd dollárra értékelik*A legalább egymilliárd dollárra értékelt startupokat szokták unikornisnak nevezni..

Mára 50 ezernél is több nyomtatót adtak el, az éves árbevétel pedig már tavaly átlépte a 100 millió dollárt.

A célok is megvannak a jövőre: néhány éven belül a 300 millió dolláros árbevételt tervezik elérni. Ebben nyújt segítséget, hogy már a harmadik generációs nyomtatóknál járnak, áprilisban mutatták be ezeket.

Mire használnak 3D nyomtatót?

A 3D nyomtatók piacán a legszélesebb körben cég a MakerBot, ők a magánfelhasználókra építették piacukat. A 2010-es években a média tele volt azzal az utópiával, hogy már gyártás se kell hamarosan, hiszen ha elromlik a kilincs, akkor megvesszük a tervrajzát, és a saját 3D nyomtatónkon kinyomtatjuk. Ez jól hangzik, de üzletileg nem túl értelmes, hiszen mi értelme lenne egy néhanapján használt, több ezer dolláros eszközt otthon tartani, és egyáltalán mennyi ember hajlandó ezt megvenni?

Ráadásul a MakerBot és a hasonló, otthoni felhasználókra utazó cégek az FDM technológiát használják, ami egyrészt nem is olyan tartós, másrészt sok esetben nem is elég pontos, ezek ipari felhasználásra nem alkalmasak. Nagy volt a felhajtás a cégek körül, de a magánfelhasználóknak szánt 3D nyomtatókat gyártó cégek részvényárai gyorsan zuhanni is kezdtek, és ma már senki sem veszi komolyan azt a víziót, hogy majd minden konyhában 3D nyomtató lesz.

A 3D nyomtatást a cégek is egyre inkább felfedezték: prototípusok és látványtervek készítésére már sokan használnak ilyeneket. A Formlabs nyomtatóit jelenleg a rapid prototipizáláson kívül leginkább fogászok használják: jelenlegi eladásaik negyede nekik köszönhető. Meglepő lehet, de egy fúrásnál a fogorvosok ma még a megérzésükre és szaktudásukra kell, hogy hagyatkozzanak. A röntgenképek alapján nekik kell pontosan kitalálni, hogy hol és meddig fúrjanak. A 3D nyomtatás abban segít például, hogy olyan fúrósablonokat készítsenek, amivel biztosan jó helyre fúrnak. Egy másik felkapott terület a fogszabályzás: vannak olyan cégek, amelyek például előre odaadnak 20 egyénre szabott fogszabályzót, megadva, hogy mely napokon melyiket kell használni. Ez gyorsabb és pontosabb fogszabályzást tesz lehetővé, az átlátszó műanyag pedig sokkal diszkrétebb, mint a korábbi megoldások.

A 3D nyomtatók fejlesztésében az az igazi kihívás, hogy itt a hardver- és szoftverfejlesztőkön kívül vegyészekkel is együtt kell dolgozni. A Formlabs félezer dolgozója közül ma már 35 vegyész van, akik csak azzal foglalkoznak, hogy milyen műanyagokat lehet egy-egy feladatra használni. A fogászat esetében nem lehet bármilyen anyagot használni, hiszen az emberi használatnak számít, meg kell felelni a szigorú előírásoknak és ellenőrzéseknek – például az amerikai FDA*Food and Drug Administration – az Egyesült Államok Élelmiszer-biztonsági és Gyógyszerészeti Hivatala jóváhagyását is be kellett gyűjteni.

Egy másik jelentős piac az ékszerkészítőké: sok időt és felesleges munkát tudnak megtakarítani, ha az ügyfeleknek előre odaadnak például fél milliméteres átmérőkülönbséggel néhány gyűrűt, és az alapján választják ki, melyik nem szorít, mintha utólag kellene sziszifuszi munkával átalakítani az elkészült ékszert.

Gyakori előítélet, hogy a 3D nyomtatott termékek kevésbé strapabírók és tartósak, de ez már nem feltétlenül igaz, ez az alapanyagtól és technológiától függ. A Formlabs a New Balance sportcipőgyártóval működik együtt, és hamarosan a cipőtalpakat és a lágy részeket is 3D nyomtatóval készítik majd. Ez természetesen drágább a tömeggyártásnál, de két jelentős nyereséget ad: időt és egyediséget. A divatiparban fontos szerepe van a gyorsaságnak: ha Kínából kell importálni az alapanyagot, az egy-két hónapon át utazik, a gyártás előkészítése is hónapokat vesz igénybe. A térbeli nyomtatással viszont néhány nap alatt át lehet a gyártást állítani, így szinte azonnal reagálni lehet akár egy-egy új Instagram-divatra is. A másik nagy előny, hogy a vásárlók saját igényeit is be lehet vonni, akár saját maguknak is megtervezhetik egy-egy termék tulajdonságait.

A cég profitjának közel felét az eszközök értékesítése, másik felét a műanyag alapanyagok értékesítése adja. Ez hosszú távon is stabil bevételeket tesz lehetővé, a cég a gyors növekedés mellett ezért is tud profitot termelni. Az új anyagok pedig új piacokat tudnak megnyitni: készítettek például már 280 Celsius-fokot is elviselni képes műanyagot, amit akár nyílt lángnak is ki lehet tenni. A repülőgépiparban látnak még nagy potenciált: még a legtöbbet gyártott gépekből sem készülnek túl nagy szériák, ezért itt gazdaságos lehet az alkatrészek nyomtatása.

Budapest, k+f központ

Amikor arról kérdeztem Lakatos Dávidot, hogy miért a magyar k+f központ mellett döntöttek, mennyi szerepe volt ebben, hogy több időt szeretne itthon tölteni, azt válaszolta, hogy az alacsonyabb költségek mellett

az amerikai cégek két ok miatt nyitnak egy másik országban irodát: vagy felvásároltak valahol egy céget, és annak bázisán bővülnek a számukra értékes szaktudásra építve, vagy valamelyik cégalapító vagy -vezető az adott országból származik.

Amerikában elég gyakori, hogy külföldiek kiemelt szerepet kapnak egy-egy cég alapításában, vezetésében. Sok a kínai és indiai szakember, ezért ők oda viszik az irodákat. Ha Dávid nincsen a cégnél, akkor szinte borítékolhatóan nem Budapesten nyílik az iroda.

Ezért a nemzetközi kapcsolatrendszer kiemelten fontos a technológiai cégek, az új technológiák kapcsán: azokban az országokban jelenhetnek meg a világ leginnovatívabb technológiai cégei, ahonnan elég vállalkozókedvű, okos és ambiciózus fiatal megy tanulni és/vagy szerencsét próbálni az Egyesült Államokba.

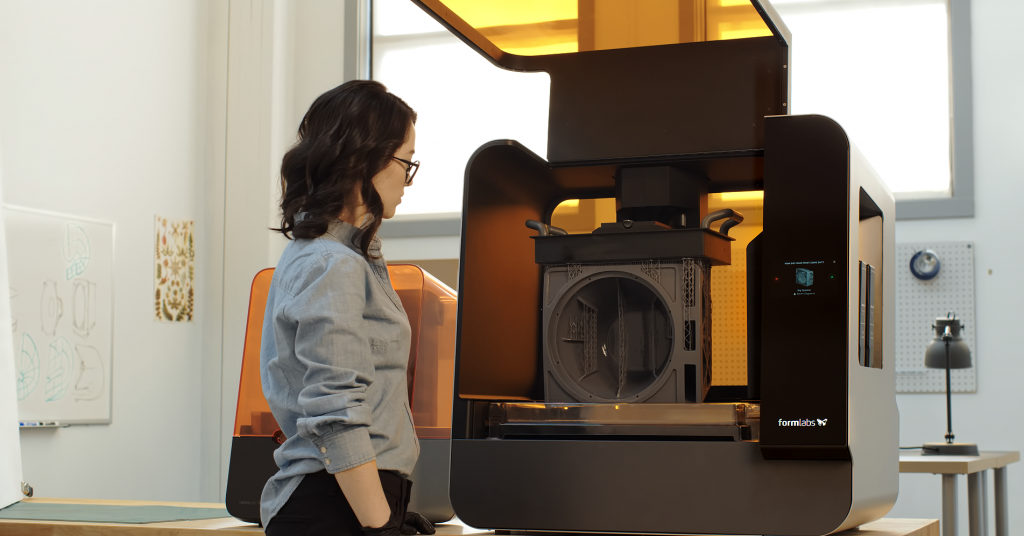

Az új Form 3L nyomtatóval már nagyobb tárgyakat is lehet készíteni

A cég már ma is igen nemzetközi: a félezer fős vállalkozás központja Bostonban van, Berlinben egy 100 fős értékesítési és marketing központjuk működik, a gyártásért felelős mérnökcsapatuk Sencsenben dolgozik, illetve Tokióban is van irodájuk.

A budapesti iroda mellett több érv is szólt: olcsón lehet működtetni, jól képzett és okos mérnökök vannak. Lakatos Dávid szerint egy BME-n végzett mérnök tudásban felveszi a versenyt amerikai társaival. Külön előny az ő esetükben, hogy nem klasszikus szoftverfejlesztéssel foglalkoznak, mert a 3D nyomtatás gyors és pontos irányításához nagyon bonyolult matematikai modellezésére van szükség, amihez itthon adott a szaktudás. Dávid terve szerint két-három éven belül teljes termékcsaládokat fognak Budapesten fejleszteni.

Amikor arról faggattam, hogy ha nálunk is megvan a szaktudás, akkor miért nem jönnek létre high-tech cégek, miért nincs több magyar vezető multinacionális cégeknél, egy példával válaszolt:

egy amerikai mérnök, ha jól dolgozik, fél év után biztosan megkeres, hogy ő nagyon hasznos munkát végez, hogyan juthat előre a cégnél, hogyan lehet belőle igazgató. Itthon nincs meg az emberekben ez az erős előrejutási ambíció.

Az amerikai társadalomra jellemző a nyomulás, ehhez szoktak hozzá, aki velük akar dolgozni vagy versenyezni, annak fel kell venni ezt a tempót. Nem elég tehát a sikerhez a megfelelő szaktudás, azt jól is kell tudni eladni.

Gyártási ranglétra

A Formlabs több szálon is magyar kötődésű, hiszen a nyomtatókat részben Magyarországon gyártják. Az első generációt még Kaliforniában szerelték össze, a másodiknál kezdték keresni az olcsóbb gyártás lehetőségét. Felmerült Mexikó és Kína, de nem találtak olyan gyártót, amely az immár saját tervezésű, precíziós gyártást igénylő galvanométert megfelelő minőségben elkészítette volna.

Lakatos Dávid édesapja, Péter a Videoton Holding társtulajdonosa és -vezérigazgatója, ezért logikusnak tűnt, hogy beajánlotta a magyar lehetőséget is. Ezek után ő már nem vett részt a döntéshozatalban, de a székesfehérvári gyár mellett döntött a cég. Bár Sencsen a világ hardvergyártásának epicentruma, ott egyrészt nagyon nagy mennyiséget kell megrendelni a megfelelő árhoz, másrészt a kínai cégekkel más típusú kommunikációra van szükség. A Videotonnal ilyen probléma nem volt, angolul tudó, megfelelően képzett mérnökeik vannak, és nincsenek kulturális különbségek.

A Form 3, a legújabb nyomtató

A harmadik generációs nyomtató főegységeit továbbra is a Videoton gyártja, de az egyszerűbb alkatrészeket és az összeszerelést már Kínába telepítették. Elérték azt a darabszámot, amikor már megéri ezt meglépni. A kínai gyártáshoz az is kellett, hogy saját mérnökcsapatot hozzanak létre Sencsenben, akik tolmácsolni tudják az elvárásokat, és a nyugati gondolkodásmód szerint tudják a válaszokat is átadni. A “kész van” Kínában ugyanis nem ugyanazt jelenti, mint nálunk: gondolhatnak arra, hogy megrendeltek minden alapanyagot, ahogy arra is, hogy ezerből egy darab elkészült. Ezért saját, helyben és a nyugati világban járatos csapat nélkül könnyen kellemetlen meglepetések érhetik ott a cégeket.

Ma már rutinosak azonban, ezért a Form 3, illetve ennek nagyobb, 3L változata áprilisban megjelent a piacon. A még pontosabb és megbízhatóbb nyomtatókkal újabb iparágak meghódítására készülnek, immár budapesti mérnök munkájára is támaszkodva.

Vállalat

Fontos